Wyszukiwanie produktu

Język

Menu wyjścia

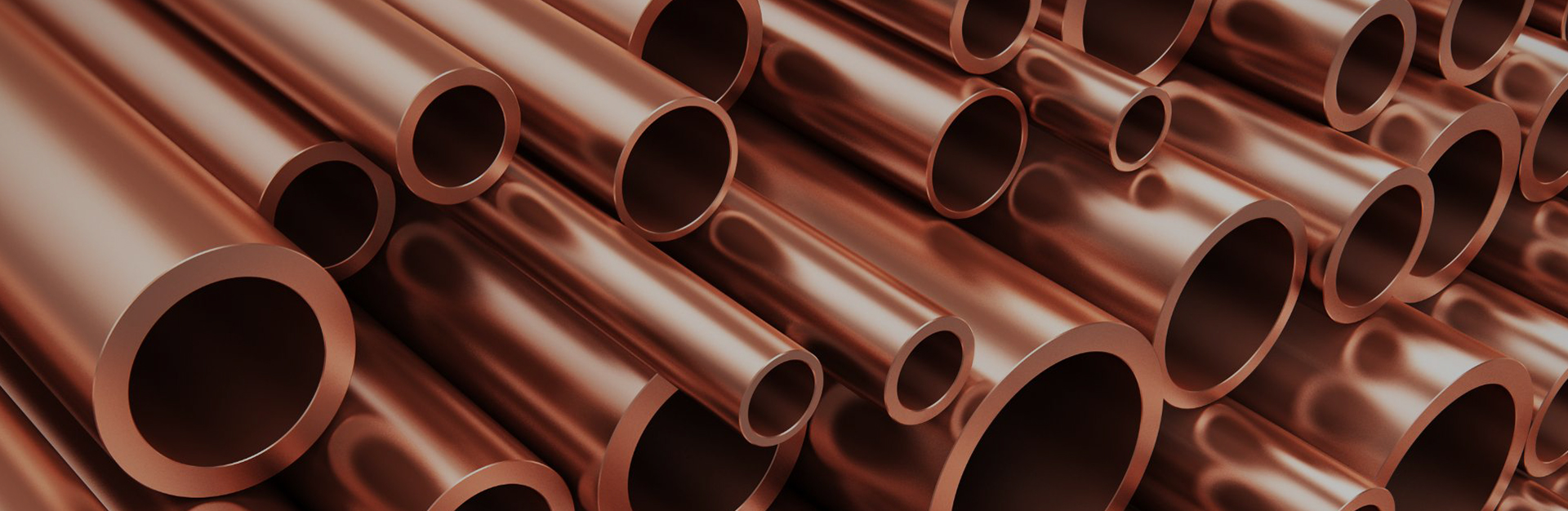

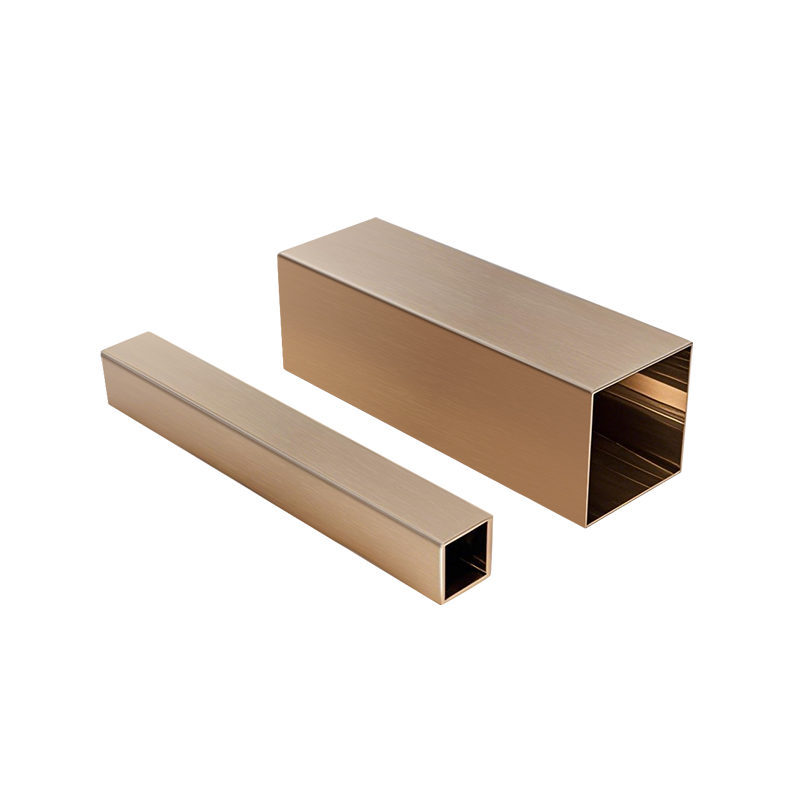

Pełny przewodnik po krojeniu i lutowaniu miedzianych kwadratowych rur z precyzją i bezpieczeństwem

Zrozumienie miedzianych rur kwadratowych: skład, oceny i typowe zastosowania

Miedziane rurki kwadratowe są wyspecjalizowanymi wytłaczaniami, które łączą doskonałą przewodność, odporność na korozję i urabialność miedzi ze stabilnością strukturalną profilu kwadratowego. Rurki te są zwykle wytwarzane poprzez procesy wytłaczania lub rysowania, co powoduje płynne lub spawane formy o różnej grubości ścianki i wymiarach bocznych. Geometria kwadratowa zapewnia specyficzne zalety w zastosowaniach, w których wymagane są płaskie powierzchnie montażowe, symetrię estetyczną lub precyzyjne wyrównanie. Na poziomie metalurgicznym większość miedzi kwadratowych jest wytwarzana z komercyjnie czystej miedzi lub zinksydyzowanych ocen, które zapewniają kompatybilność z technikami lutowania i lutowania. Najczęściej stosowane oceny obejmują C11000 (miedź twardą elektrolityczną) i C12200 (miedź z deoksyzowana fosfor). C110 odnotowano ze względu na wyjątkową przewodność elektryczną - UP do 101% IAC - i jest preferowany do zastosowań transmisji elektrycznej i termicznej. Tymczasem C122 jest częściej stosowany w systemach hydraulicznych i HVAC ze względu na jego zwiększoną spawalność i odporność na kruchość wodoru. Oceny te wykazują doskonałą plastyczność i ciągliwość, umożliwiając je wygięte lub uformowane z minimalnym ryzykiem pękania. Jeśli chodzi o właściwości mechaniczne, miedziane kwadratowe rurki zwykle oferują wytrzymałość na rozciąganie między 200 a 400 MPa w zależności od temperamentu, z dużą odpornością na zmęczenie i niską przepuszczalność magnetyczną. Przewodnictwo cieplne waha się od 360 do 400 W/m · K, co czyni je wysoce wydajnymi w zastosowaniach przenoszenia ciepła. Ich odporność na korozję, szczególnie w wodzie, nieoklewającym kwasach i środowiskach soli fizjologicznej, czyni je również materiałem dla elementów morskich i architektonicznych.

W praktycznym użyciu miedziane rurki kwadratowe obsługują różnorodne branże. W budownictwie są one wykorzystywane w dekoracyjnych fasadach, systemach poręczy i podporach konstrukcyjnych, w których zarówno wygląd, jak i funkcja są kluczowe. Podczas hydrauliki rurki te są włączone do kolektorów, zespołów kontroli ciśnienia i ramek, w których profile kwadratowe umożliwiają ściślejszą integrację z płaskimi powierzchniami lub urządzeniami montowanymi na ścianie. W branży HVAC kwadratowe rurki miedziane są coraz częściej spotykane w kompaktowych wymiennikach ciepła i ramach cewek ze względu na ich wydajność cieplną i kształt. W układach elektrycznych, zwłaszcza szynach internetowych i siatkach naziemnych, jednolity przekrój zapewnia przewidywalny przepływ prądu i łatwiejsze montaż na panelach lub izolatorach. Miedziane kwadratowe rurki znajdują się również w zastosowaniu w sektorach motoryzacyjnych i lotniczych, w których precyzyjne obwody chłodzenia, przewody paliwowe lub obudowy czujnika wymagają mocnych, ale wykonalnych materiałów o doskonałej odporności na zmęczenie. Laboratoria i sprzęt półprzewodnikowy wykorzystują kwadratowe rurki miedziane do linii gazowych o dużej czystości i obudowy termiczne, biorąc pod uwagę czystość miedzi i charakter obojętności, gdy są prawidłowo przetwarzane. W wykonaniu artystycznym i niestandardowym rurki kwadratowe miedzi są cenione za ich ciepły połysk, rozwój patyny oraz możliwość spawania lub mechanicznie przymocowania do sztywnych zespołów.

Dostępność miedzianych kwadratowych rur w różnych temperaturach-analiza (miękka), pół twardej lub pełnej-wynika, rozszerza ich profil użytkowania. Wyższeniowe rurki są łatwo wygięte i nadają się do ręcznego kształtowania, podczas gdy pół-twarda lub twarda temperatura zapewnia większą stabilność wymiarową i wytrzymałość obciążenia. Grubości ściany zazwyczaj wynoszą od 0,5 mm do 5 mm, a długości boczne obejmują od 5 mm do ponad 100 mm, w zależności od zastosowania. Producenci często oferują niestandardowe długości i wykończenia, w tym wykończenie młyna, szczotkowane lub powlekane, odpowiadające wymaganiom środowiskowym i estetycznym. Rurki miedziane mogą być wytwarzane z cyny lub niklu w wyspecjalizowanych środowiskach elektronicznych lub o wysokiej korozji. Ich kompatybilność ze standardowymi złączami hydraulicznymi i HVAC-w tym kompresja, flary i złącza typu lutu-zapewnia bezproblemową integrację z istniejącymi systemami. Właściwości bakteriostatyczne miedzi, które hamują wzrost drobnoustrojów na powierzchni, również przyczyniają się do wykorzystania w dostarczaniu wody sanitarnej i infrastrukturze szpitalnej. Ogólnie rzecz biorąc, miedziane rurki kwadratowe reprezentują dobrze zaokrąglony materiał inżynierski, w którym integralność mechaniczna, wydajność termiczna i elektryczna oraz długoterminowa trwałość przecina się.

Wybór odpowiednich narzędzi i sprzętu do cięcia miedzianych kwadratowych rur

Precyzyjne cięcie miedzianych kwadratowych rur wymaga dopasowanego wyboru narzędzi, które są zgodne z właściwościami materiału, grubością ściany i kontekstu aplikacji. W przeciwieństwie do okrągłych rur, profile kwadratowe wprowadzają złożoność pod względem wyrównania krawędzi, symetrii obrotowej i kontroli ścieżki cięcia. Wybór odpowiednich narzędzi nie polega tylko na osiągnięciu pożądanej długości cięcia, ale także zachowaniu integralności rurki i uniknięciu deformacji, pękania lub nadmiernego tworzenia burr. Pierwsza kategoria narzędzi obejmuje ręczne instrumenty do cięcia, takie jak piłowanie i noży. Makiety wyposażone w ramy o wysokim napięciu i łopatki dwu- (zwykle 24–32 TPI) mogą być stosowane do małych skali na cienkościenne miedziane rurki. Wymagają jednak stałej kontroli, aby uniknąć wędrówki ostrzy i nierównomiernych cięć. Rurki z regulowanymi szczękami są zaprojektowane przede wszystkim do okrągłych rur, ale niektóre wyspecjalizowane futry rurki kwadratowej są dostępne z czteropunktowymi systemami kół do jednolitego rozkładu ciśnienia. Są one przydatne do osiągnięcia czystych cięć z minimalnymi burrami i są idealne do prac w terenie lub szybkich napraw.

W przypadku większych lub grubszych miedzianych rur kwadratowych zaleca się elektronowe narzędzia, takie jak piły miter, piły opaski i piły zimne. Piki MITER wyposażone w drobno zębate ostrza z węglikami mogą zapewnić dokładne, kwadratowe cięcia, szczególnie w połączeniu z przyrządem lub oprawą zacisku, aby zapobiec obrotowi rurki. Piły odcięcia ścierne nie są idealne do miedzi ze względu na ryzyko zmiękczenia materiału i oszklenia krawędzi po gromadzeniu ciepła. Zamiast tego preferowane są piły opaskowe z drobno-zębami (minimum 18 tpi) dla stałych cięć przez grube lub hartowane profile miedzi. Kontrola o zmiennej prędkości pozwala operatorom dostosować RPM ostrza w celu dopasowania niskiej prędkości utwardzania miedzi, zmniejszając zużycie narzędzia i wibracje. Zimne piły, które wykorzystują okrągłe ostrza HSS lub węglika przy wolniejszych prędkościach obrotowych, zapewniają precyzyjne cięcia z gładkim wykończeniem i minimalnym wytwarzaniem ciepła. Są one idealne do produkcji piętra sklepu, w którym jakość cięcia i spójność wymiarowa mają kluczowe znaczenie. Narzędzia obrotowe, takie jak dremels lub młynki matrycy wyposażone w dyski do cięcia, mogą być używane do skomplikowanych lub ograniczonych cięć, chociaż brakuje im prostej spójności potrzebnej do zastosowań strukturalnych.

Oprócz narzędzi tnącej odpowiednie sprzęt wsparcia odgrywa kluczową rolę. Wizje rurowe i zaciski na ławce zaprojektowane z wyściełanymi lub zakrzywionymi szczękami zapobiegają zmiażdżeniu lub blizn miedzi podczas fiksacji. W przypadku operacji zautomatyzowanych lub na poziomie produkcyjnym CNC SAG SAW i przewodniki laserowe mogą być wdrażane w celu kontrolowania kątów i długości do milimetra. Smarowanie-często w postaci lekkiego oleju do cięcia lub wyspecjalizowanych chłodzących miedzi-rezygnuje z tarcia, zapobiega przegrzaniu i przedłuża żywotność ostrzy. Jednak nadużywanie oleju może zanieczyścić powierzchnię rurki, wymagając dodatkowego czyszczenia przed lutowaniem lub spawaniem. Narzędzia pomiarowe, takie jak zaciski cyfrowe, linijki laserowe i kwadraty maszynowe, zapewniają dokładność oznaczeń przed cięciem. Oznaczanie należy dokonać za pomocą narzędzi do pisania lub nie zaniechania pióra atramentu, aby uniknąć reakcji chemicznych z miedzią podczas ogrzewania lub czyszczenia.

Zarządzanie pyłem i wiórami są również rozważaniami podczas procesu cięcia. Słowienia miedzi mogą powodować krótkie obwody lub problemy termiczne, jeśli pozostawione w środowiskach elektrycznych lub HVAC, dzięki czemu czysty stole warsztatowe wyposażone w ekstrakcję próżni lub tac magnetycznych poprawia bezpieczeństwo i czystość. Do wykończenia krawędzi do wycinania wewnętrznych i zewnętrznych ścian rurowych są używane do czyszczenia wewnętrznych i zewnętrznych ścian rurowych. W bardziej zaawansowanych środowiskach wytwarzających nożyce rur orbitalnych i systemy łopat obrotowych oferują niezgodne cięcia przy użyciu otaczających ostrzy, które stopniowo oceniają i przecinają ścianę miedzianą bez ściskającego profilu. Są one szczególnie skuteczne w zastosowaniach lotniczych, półprzewodnikowych lub czystych, w których wierność wymiarowa jest najważniejsza.

Wybór narzędzi musi wyrównać się z kilkoma czynnikami: wymiary rurki, wymagana precyzja, objętość cięcia, środowisko pracy i kroki po przetwarzaniu, takie jak lutowanie lub lutowanie. W przypadku okazjonalnych prac na miejscu przenośne narzędzia o regulowanych funkcjach oferują elastyczność. W przypadku powtarzalnej produkcji o dużej objętości, stałej stacji mocy z przyrządami i systemami chłodzenia są bardziej odpowiednie. We wszystkich przypadkach wybór odpowiedniego narzędzia nie tylko poprawia jakość cięcia, ale także zmniejsza ryzyko uszkodzenia rurki, oszczędza czas w przetwarzaniu i przyczynia się do ogólnej wydajności i bezpieczeństwa projektu.

Techniki przygotowania: pomiar, oznaczenie i zaciskanie w celu czystych cięć

Właściwe przygotowanie przed cięciem miedzianych kwadratowych rur jest niezbędne do osiągnięcia prostych, dokładnych cięć z minimalnymi odpadami i deformacją. Faza przygotowania obejmuje trzy kluczowe etapy: precyzyjne pomiar, dokładne oznaczenie i mocne zaciskanie. Kroki te bezpośrednio wpływają na wynik cięcia i są szczególnie krytyczne podczas pracy z miedzią ze względu na jego miękkość i podatność na uszkodzenia przy niewłaściwym obchodzeniu. Pierwszym aspektem przygotowania jest dokładny pomiar. Miedziane rurki kwadratowe często muszą pasować do określonych tolerancji wymiarowych, szczególnie w zastosowaniach takich jak wsporniki HVAC, ramki architektoniczne lub kolektory rurowe. Zaleca się zastosowanie precyzyjnych narzędzi pomiarowych, takich jak zaciski notowe, mikrometry cyfrowe i reguły stalowe w stosunku do miar taśmy ogólnej, szczególnie w przypadku rur poniżej 50 mm długości bocznej. Podczas pomiaru upewnij się, że zarówno zewnętrzne wymiary (OD), jak i wewnętrzne są uwzględniane, ponieważ kwadratowe rurki często zawierają nominalne wymiary zewnętrzne, które mogą się nieznacznie różnić w zależności od tolerancji produkcyjnych. W przypadku dłuższych rur lub powtarzających się cięć o tej samej długości należy zastosować blok stop lub szablon, aby uniknąć skumulowanych błędów pomiarowych.

Po podjęciu pomiaru następny krok jest oznaczeniem. Oznaczanie miedzianych kwadratowych rur wymaga narzędzi, które zapewniają zarówno precyzję, jak i widoczność bez uszkodzenia powierzchni. Narzędzie do pisania z utwardzoną stalową końcówką można zastosować do wytrawiania cienkiej linii na powierzchni rurki. W przypadku bardziej miękkich gatunków lub tam, gdzie wygląd kosmetyczny jest problemem, można zastosować stałe markery lub długopisy farby, chociaż należy je w pełni usunąć przed jakąkolwiek operacją lutowania, aby uniknąć zanieczyszczenia strumienia. Podczas oznaczania konieczne jest owinięcie znaku wokół wszystkich czterech twarzy rurki, aby upewnić się, że linia cięcia jest widoczna niezależnie od orientacji narzędzi. Squain Square lub Machinist Square jest tutaj niezwykle przydatny do przenoszenia linii na twarz prostopadłych i utrzymania wyrównania. Gdy wymagane jest wiele cięć z tego samego kawałka rurki, szczególnie w produkcji szeregowej, rozważ oznaczenie każdego segmentu jednocześnie, aby zaoszczędzić czas i zmniejszyć błąd.

Po oznaczeniu rurka musi być bezpiecznie zaciśnięta, aby uniknąć wibracji, ruchu lub kruszenia podczas cięcia. Zacisanie miedzianych kwadratowych rur może być trudne ze względu na ich kształt i miękkość materiału. Standardowe wizje lub zaciski mogą odkształcić ściany, jeśli zostaną nadmiernie dokręcone. Dlatego do równomiernego chwytania rurki należy stosować szczęki ochronne wykonane z nylonu, gumy lub miękkiego metalu. Idealne są wyspecjalizowane bloki V lub zaciski rurowe o kwadratowych profilach, ponieważ zapewniają jednolite wsparcie na wszystkich twarzach rurki. Podczas zacisku zawsze upewnij się, że zaznaczona linia tnąca jest w pełni widoczna i dostępna, a rurka jest pozioma względem ostrza tnącego. Niezwykle udzielenia współciśnienia na tym etapie przełoży się bezpośrednio na nierównomierne lub fatowe cięcia, które mogą zagrozić wspólnej integralności podczas lutowania. W przypadku zasilanych narzędzi tnących, takich jak piły MITER lub piły pasma, zaleca się zastosowanie ofiarnej płyty podkładowej za rurką, aby zapobiec wyjściowym nurom i poprawie jakości krawędzi. Dodatkowo upewnij się, że rurka jest zaciśnięta w pobliżu punktu cięcia w celu zmniejszenia rozmowy narzędzi lub elastycznego materiału. W niektórych przypadkach, szczególnie w przypadku długich sekcji rur, mogą być potrzebne dodatkowe stojaki wsporcze lub wałki, aby utrzymać rurkę i zapobiec zwiotczeniu. Te techniki przygotowania, po starannie wykonywanych, zapewniają, że proces cięcia jest gładki, dokładny i powtarzalny, ustanawiając podkład do produkcji i montażu wysokiej jakości w następujących etapach.

Krok po kroku metody cięcia miedzianych kwadratowych rur z dużą dokładnością

Cięcie miedzianych kwadratowych rur z wysoką dokładnością obejmuje serię skoordynowanych kroków, poczynając od konfiguracji przestrzeni roboczej i kalibracji narzędzia i kończącego się kontrolą po wycięciu. Celem jest wyprodukowanie czystych, kwadratowych cięć z minimalnymi burrami lub deformacją przy jednoczesnym utrzymaniu tolerancji wymiarowych odpowiednich do dopasowania i lutowania. Pierwszym krokiem jest przygotowanie obszaru roboczego. Niezbędna jest czysta, stabilna powierzchnia z wystarczającym oświetleniem. Upewnij się, że wszystkie narzędzia - miejsca, ostrza, zaciski, instrumenty pomiarowe - są w zasięgu ręki i poprawnie funkcjonujące. W przypadku korzystania z elektronarzędzi sprawdź, czy są one bezpiecznie zamontowane, a ostrze jest odpowiednie dla metali nieżelaznych. Obszar cięcia powinien również obejmować system zbierania gruzu, taki jak próżnia lub taca na chipowie, aby utrzymać czystość i zapobiec zanieczyszczeniu wnętrza rur lub otaczającego sprzętu. Przed rozpoczęciem faktycznego cięcia zaznaczona rurka należy dwukrotnie sprawdzić pod kątem dokładności pomiaru, a następnie bezpiecznie zaciśniętą, jak opisano w poprzednim rozdziale.

Drugim krokiem jest wyrównanie narzędzi i pozycjonowanie ostrzy. W celu ręcznego cięcia za pomocą piłowania do piłowania do piłowania lub rurki ostrze powinno być wyrównane dokładnie z oznaczoną linią i zainicjowane z lekkim ciśnieniem, aby ustalić rowek. Ten groove będzie działał jak przewodnik i zapobiegnie poślizgnięciu się ostrza podczas głównego cięcia. W przypadku zasilanych narzędzi, takich jak piła opaska lub piła zimna, wysokość ostrza i pozycjonowanie boczne powinny być ustawione tak, aby ostrze dostało się do rurki prostopadłej do twarzy. Niewspółosiowość na tym etapie może prowadzić do kątowych cięć, nadmiernych burr lub wiązania ostrzy. Po potwierdzeniu wyrównania rozpocznij proces cięcia spójnym, kontrolowanym ruchem. Podczas ręcznego cięcia zastosuj światło na umiarkowane ciśnienie i pozwól zębom ostrza wykonać pracę; Nadmierna siła może zniekształcić ściany rurki lub spowodować odchylenie ostrza. Do zasilanego cięcia zainicjuj ostrze i powoli zaskakuj rurkę do ścieżki piły, utrzymując stałą szybkość zasilającą i ciśnienie.

Trzecim krokiem jest monitorowanie cięcia w celu gromadzenia się ciepła i przesunięcia materiału. Chociaż miedź dobrze rozprasza ciepło, przedłużone cięcie - zwłaszcza z ostrzami ściernymi lub tarczowymi - może powodować zlokalizowane zmiękczenie lub przebarwienia. Zastosowanie niewielkiej ilości oleju do cięcia lub płynu chłodzącego na bazie wody może zmniejszyć ciepło i przedłużyć żywotność łopat. Okresowo zatrzymuj cięcie w celu sprawdzenia tworzenia, niewspółosiowości lub oznak deformacji. W ustawieniach zasilanych nigdy nie wymuszaj rurki przez ostrze szybciej niż prędkość cięcia narzędzia; Może to spowodować szorstką krawędź, nadmierne usuwanie materiału, a nawet uszkodzenie narzędzia. Gdy ostrze dociera do drugiej strony rurki, lekko zmniejsz ciśnienie zasilające, aby zapobiec odpryskiwaniu lub poszarpanym krawędzi po stronie wyjścia.

Czwarty krok to kończenie i inspekcja. Po zakończeniu cięcia wyjmij rurkę z zacisku i sprawdź wyciętą twarz pod kątem prostości i jakości powierzchni. Użyj kwadratu mechanika, aby sprawdzić kwadrat i zaciskać, aby sprawdzić, czy długość cięcia odpowiada zamierzonym pomiarowi. Jeśli są obecne, usuń je za pomocą narzędzia rozebranego, płaskiego pliku lub szmatki ściernej. Zarówno wewnętrzne, jak i zewnętrzne krawędzie powinny być wygładzone, szczególnie jeśli rurka będzie stosowana w układach płynów lub wyposażona w inne komponenty. W przypadku krytycznych zastosowań można wykonać lekkie szlifowanie całej wyciętej twarzy, aby zapewnić optymalne przygotowanie powierzchni do lutowania lub łączenia. Jeśli cięcie było częścią wieloetapowego procesu wytwarzania, oznacz segment rurki, aby utrzymać identyfikację i zapewnić identyfikowalność podczas montażu.

W trakcie procesu cięcia kluczowe są spójność i dbałość o szczegóły. Postępując zgodnie z tym systematycznym podejściem, użytkownicy mogą osiągnąć profesjonalne wyniki, które obsługują procesy niższe, takie jak lutowanie, lutowanie lub mechaniczne mocowanie. Niezależnie od tego, czy wycinanie miedzianych rur kwadratowych dla systemów HVAC, instalacji architektonicznych czy niestandardowych zespołów elektrycznych, możliwość wykonywania czystych, powtarzalnych cięć zapewnia niezawodność strukturalną i jakość estetyczną w produkcie końcowym.

Powszechne błędy cięcia i jak uniknąć uszkodzeń materialnych lub deformacji

Podczas cięcia miedzianych kwadratowych rur, osiągnięcie czystego, prostego cięcia jest kluczowym krokiem w zapewnieniu, że produkt końcowy spełnia tolerancje wymiarowe i jest gotowy na operacje niższe, takie jak lutowanie lub montaż. Istnieją jednak powszechne błędy, z którymi producenci często napotykają podczas procesu cięcia. Zrozumienie tych błędów i wdrażanie strategii, aby ich uniknąć, może zaoszczędzić czas, skrócić marnotrawstwo i zapobiec uszkodzeniu materiału. Pierwszym błędem jest nieprawidłowy wybór narzędzia. Miedziane rurki kwadratowe wymagają określonych narzędzi w zależności od grubości materiału i objętości cięć. Na przykład użycie piły zaprojektowanej do drewna lub tworzywa sztucznego może prowadzić do nierównomiernych cięć, nadmiernej formacji burr lub ostrza. W przypadku miedzi, szczególnie grubszych materiałów, należy zastosować piłę z drobnymi zębami i zaprojektowana do cięcia metalu, takiej jak piła opaska lub piła zimna. Materiał ostrzy, zwykle wykonany ze stali szybkiej (HSS) lub węgliku, zapewnia długowieczność i precyzję cięcia. Kolejnym błędem związanym z narzędziami jest użycie matowych ostrzy. Z czasem nawet wysokiej jakości piły zużywają się, a matowe ostrza powodują, że miedź ogrzewa się więcej niż to konieczne, prowadząc do przebarwienia, stwardniałych krawędzi i szorstkiej powierzchni. Konieczne jest regularne zastępowanie lub wyostrzenie ostrzy, aby utrzymać jakość cięcia. Jeśli ostrze jest zbyt nudne, może również generować nadmierne tarcia, zwiększając szansę zginania lub wypaczenia rurki podczas przecięcia.

Drugim błędem jest słabe wyrównanie podczas procesu cięcia. Niewspółosiowość może wystąpić zarówno w ręcznych, jak i elektronarzędziach, prowadząc do cięć, które są pod kątem lub przesunięcie, które mogą zagrozić integralności rurki i prowadzić do złego dopasowania po złożeniu. W przypadku ręcznych narzędzi, takich jak piłowanie, operator musi ostrożnie utrzymać pozycję i kąt piły. Nawet niewielkie przesunięcia mogą spowodować, że cięcie zniknęło poza kwadratą, szczególnie w przypadku geometrii kwadratowej miedzianych rur. W przypadku zasilanych narzędzi, takich jak piły MITR lub piły pasma, zapewniająca, że rurka jest dokładnie wyrównana z ostrzem, ma kluczowe znaczenie. Niewielka niewspółosiowość w piła lub w układzie zacisku może powodować nierówne cięcia, co prowadzi do trudności w łączeniu rur lub powodując, że rurka jest nieodpowiednia dla jej zamierzonego zastosowania. Korzystanie z przyrządów, zacisków lub opraw zaprojektowanych specjalnie do kwadratowych rur może pomóc prawidłowo wyrównać materiał i zmniejszyć ryzyko odchyleń kąta.

Kolejnym błędem często popełnianym podczas procesu cięcia jest niewłaściwe zaciskanie. Zbyt ciasno lub niepoprawnie zaciskające miedziane rurki może spowodować uszkodzenie materiału. Nadprawa zacisku może spowodować deformę miękkiej miedzi, tworząc zakręty, wgniecenia, a nawet pęknięcia wzdłuż zaciśniętych krawędzi. Dodatkowo nierówna siła zacisków może prowadzić do zmiany lub poślizgu rurki podczas cięcia, co może powodować niedokładności lub niechciane nory. Aby tego uniknąć, ważne jest, aby używać zacisków, które stosują równomierne ciśnienie na pełnej powierzchni rurki bez nadmiernego wytrwałości. Używanie miękkiej wyściółki na szczękach zacisków, takich jak guma lub nylon, może pomóc w zapobieganiu uszkodzeniu rurki i zapewnić mocny, ale niezadowolony uchwyt. Dodatkowo, upewnienie się, że rurka jest dobrze wspierana wzdłuż jej długości, szczególnie w przypadku dłuższych odcinków, może zmniejszyć ryzyko zwiotczania lub zginania w miarę wykonania cięcia.

Zgromadzenie ciepła jest kolejnym powszechnym problemem podczas cięcia miedzianych rur kwadratowych. Miedź, będąc dobrym przewodnikiem ciepła, szybko rozprasza ciepło podczas cięcia. Jednak nadmierne tarcie, szczególnie przy zbyt szybkim stosowaniu narzędzi ściernych lub cięcia, może powodować zlokalizowane ogrzewanie, co zmiękcza miedź, co czyni go bardziej podatnym na deformację lub przebarwienia. Aby uniknąć gromadzenia się ciepła, podczas procesu zaleca się stosowanie smarów lub chłodziwa. Lekkie oleje lub chłodzity wodne mogą pomóc w zmniejszeniu tarcia i rozproszenia ciepła, utrzymując integralność miedzi. Dodatkowo spowolnienie procesu cięcia lub za pomocą narzędzia, które zmniejsza tarcie, takie jak zimna piła, może również zapobiec przegrzaniu.

Wreszcie formacja Burr jest nieuniknioną konsekwencją cięcia metalu, ale można go zminimalizować odpowiednią techniką. Burr, szczególnie na wewnętrznej stronie rurki miedzi, mogą utrudniać przepływ płynu w aplikacjach hydraulicznych lub HVAC, podczas gdy zewnętrzne burr mogą utrudniać właściwe dopasowanie podczas montażu. Burrs należy usunąć natychmiast po cięciu, aby upewnić się, że rurka poprawnie pasuje do innych komponentów. Można to zrobić przy użyciu narzędzi rozebranych, plików lub podkładek ściernych. Ważne jest, aby wszystkie powierzchnie, zarówno wewnętrzne, jak i zewnętrzne, są gładkie i wolne od gruzu, szczególnie podczas przygotowywania miedzianych rur do lutowania lub lutowania.

Środki bezpieczeństwa podczas cięcia miedzianych rur: PPE, wentylacja i obsługa

Bezpieczeństwo jest kluczowym problemem podczas pracy z miedzianymi kwadratowymi rurkami, szczególnie podczas operacji cięcia, które obejmują ostre ostrza, obracające się sprzęt i potencjał latających metalowych odłamków lub pyłu. Podjęcie właściwych środków ostrożności i zgodnie z wytycznymi bezpieczeństwa może pomóc w zapobieganiu obrażeniom i zapewnić bezpieczniejsze środowisko pracy. Pierwszym krokiem w zakresie bezpieczeństwa jest właściwe wykorzystanie osobistego sprzętu ochronnego (PPE). Podczas cięcia miedzianych rur kwadratowych gogle bezpieczeństwa są niezbędne do ochrony oczu przed latającymi resztkami, iskry lub fragmentów metali, które mogą wynikać z procesu cięcia. Nawet przy stosowaniu metod cięcia niebrazyjnej małe wióry miedzi można rzutować przy dużych prędkościach, więc noszenie ochrony oka jest odporna na uderzenie. Ponadto podczas korzystania z elektronarzędzi należy nosić ochronę słuchu, zwłaszcza tych o wysokich obrotach, ponieważ hałas może osiągnąć szkodliwe poziomy. Prosta para uszu lub zatyczek do uszu może zapobiec długoterminowej uszkodzenia słuchu.

Rękawiczki są kolejną istotną częścią PPE. Chociaż miedź jest stosunkowo miękka w porównaniu z innymi metali, nadal może mieć ostre krawędzie, szczególnie po cięciu. Noszenie wycinanych rękawiczek wykonanych z materiałów, takich jak kevlar lub siatka ze stali nierdzewnej, zapewnia ochronę przed krojami i otarciami, szczególnie podczas obsługi świeżo krojonych rur miedzianych. Ważne jest jednak, aby rękawiczki nie są zbyt nieporęczne ani ciasne, ponieważ mogą wpływać na zręczność i zwiększać ryzyko wypadków podczas obsługi małych części lub regulując narzędzia tnące.

W przypadku pracowników obsługujących większe odcinki miedzianych kwadratowych rur lub korzystających z elektronarzędzi do dłuższych okresów, trwały fartuch lub rękawy ochronne mogą pomóc chronić ciało przed potencjalnymi iskry, latającymi resztkami lub gorącymi powierzchniami. Podczas pracy z piłami energetycznymi lub szlifierkami często generowane są iskry, więc noszenie odzieży płomień-recardant zaleca się zapobieganie oparzeniom lub zagrożeniom pożarowym. Ponadto zaleca się noszenie stalowych butów w celu ochrony stóp przed spadającymi narzędziami lub ciężkimi kawałkami miedzianej rurki podczas procesu obsługi.

Oprócz ochrony osobistej odpowiednia wentylacja jest niezbędna podczas cięcia rur miedzianych, zwłaszcza w przypadku wytwarzania jakiegokolwiek ciepła lub stosuje się smary lub chłodziwa. Wiele olejków do cięcia i sprayów zawiera substancje chemiczne, które mogą emitować opary lub odparować po wystawieniu na ciepło, potencjalnie prowadząc do problemów z oddychaniem. Zapewnienie dobrej wentylacji w obszarze roboczym może pomóc rozproszyć szkodliwe opary i zapobiec wdychaniu dowolnych cząstek. Idealnie, obszar pracy powinien być wyposażony w wentylator wydechowy, zwłaszcza jeśli cięcie jest wykonywane w pomieszczeniu lub w zamkniętej przestrzeni. W razie potrzeby można nosić maskę respiratora lub kurzu, aby chronić przed wdychaniem miedzianego pyłu lub oparów wytwarzanych podczas procesu cięcia. Urządzenia te są szczególnie przydatne, jeśli cięcie obejmuje narzędzia ścierne lub jeśli miedź jest podgrzewana, ponieważ drobne cząsteczki metalu i dym mogą być szkodliwe po wdychaniu.

Właściwe obsługa miedzianych rur kwadratowych jest również istotnym aspektem bezpieczeństwa w miejscu pracy. Miedź jest stosunkowo miękkim materiałem i, choć łatwa w obsłudze, może nadal powodować obrażenia, jeśli jest źle. Duże rurki należy podnieść za pomocą odpowiednich technik podnoszenia, takich jak zgięcie kolan i trzymanie pleców prosto, aby uniknąć obciążenia lub obrażeń. Miedziane rurki powinny być również bezpiecznie przechowywane, aby zapobiec przypadkowemu potknięciu lub upadkowi, szczególnie gdy są ułożone w dużych ilościach. Zaleca się stosowanie stojaków lub systemów półek zaprojektowanych do przechowywania długich kawałków materiału, aby zachować stabilność miedzi i bezpieczną. Ponadto podczas transportu miedzianych rur kwadratowych, zwłaszcza dłuższych odcinków, ważne jest, aby zapewnić, że są one w pełni obsługiwane i bezpiecznie przymocowane, aby zapobiec poślizgnięciu się lub toczenia podczas ruchu.

Utrzymanie środowiska pracy w czystości i zorganizowaniu jest niezbędne dla bezpieczeństwa. Rozlane miedziane wióry, płyn do cięcia lub gruz mogą tworzyć śliskie powierzchnie lub zagrożenia pożarowe. Regularne czyszczenie obszaru roboczego i usuwanie odpadów w odpowiednich pojemnikach zmniejsza ryzyko wypadków. Utrzymywanie narzędzi i sprzętu w dobrym stanie i prawidłowe utrzymanie jest również ważne dla zminimalizowania ryzyka awarii narzędzia lub obrażeń.

Przygotowanie powierzchni przed sprzedażą: czyszczenie, rozegranie i dopasowanie

Właściwe przygotowanie powierzchni przed lutowaniem miedzianych kwadratowych rur ma fundamentalne znaczenie dla osiągnięcia silnych, bezkłasnych stawów i zapewnienia długoterminowej niezawodności. Doskonała przewodność cieplna i miękkość miedzi sprawiają, że jest idealnym kandydatem do lutowania, ale te same właściwości wymagają skrupulatnego czyszczenia i wyrównania, aby zapobiec awarii stawu. Pierwszym krytycznym krokiem jest czyszczenie powierzchni miedzi. Miedź naturalnie tworzy warstwę tlenku po wystawieniu na powietrze, co może hamować przepływ lutu i powodować słabe wiązania. Ta warstwa tlenku, wraz z brudem, tłuszczem i resztkowymi olejami z procesów obsługi lub produkcji, należy całkowicie usunąć przed lutowaniem. Metody mechaniczne czyszczenia, takie jak stosowanie drobnoziarnistej szmatki lub podkładki ścierne, są skuteczne do usuwania tlenków powierzchniowych i wytwarzania jasnego, metalicznego połysku. Należy zachować ostrożność w celu oczyszczenia wszystkich powierzchni, które będą się kontaktować podczas lutowania, w tym zewnętrzne twarze rur i wewnętrznych powierzchni wyposażenia lub gniazd.

Często stosuje się również czyszczenie chemiczne, szczególnie w warunkach przemysłowych. Specjalistyczne środki czyszczące lub odtłuszczające mogą rozpuszczać pozostałości organiczne i zanieczyszczenia. Te chemikalia zwykle zawierają łagodne kwasy lub detergenty sformułowane w celu usunięcia olejków i utleniania bez uszkodzenia substratu miedzi. Po obróbce chemicznej dokładne płukanie czystą wodą i suszenie jest niezbędne, aby zapobiec zakłóceniu resztkowych chemikaliów z lutem lub strumieniem. Niektórzy profesjonaliści używają chusteczek alkoholowych alkoholowych lub izopropylowych jako ostatniego kroku, aby zapewnić nieskazitelną powierzchnię. Podczas czyszczenia ważne jest, aby uniknąć wprowadzania zadrapań lub żłobków na powierzchni miedzi, ponieważ mogą one stać się punktami stężenia naprężenia i kompromisową siłą stawu.

Po czyszczeniu konieczne jest rozebranie ostrych krawędzi, burr lub metalowych odłamków wyprodukowanych podczas procesu cięcia. Burrs na zewnętrznej krawędzi rurki mogą zapobiegać odpowiednim siedzeniu w złączkach, podczas gdy wewnętrzne burr mogą utrudniać przepływ płynu lub strumienia pułapki i reszt. W tym celu powszechnie używane są narzędzia takie jak noże rozebrane, rozwiertki okrągłe lub fazowe oraz drobne pliki. Celem jest stworzenie gładkich, fazujących krawędzi, które pozwalają lutować równomiernie wokół stawu przez działanie kapilarne. W przypadku rur miedzianych należy zwrócić szczególną uwagę na wewnętrzne zakątki, które mogą gromadzić burr z powodu geometrii profilu. Powoduje, że nie tylko poprawia dopasowanie mechaniczne, ale także zmniejsza ryzyko przeciekania ścieżek tworzących się wzdłuż nierównych krawędzi.

Po oczyszczeniu i rozebraniu dopasowanie staje się kolejnym kluczowym czynnikiem. Właściwe wyrównanie zapewnia, że komponenty pasują ściśle i równomiernie, umożliwiając lutownik w pełni przenikać wokół stawu. Nawet niewielka niewspółosiowość może powodować luki lub nierównomierne rozmieszczenie lutu, co powoduje słabe stawy lub wycieki. Aby to osiągnąć, komponenty są często dopasowane do suchej przed nałożeniem strumienia lub lutu. Pozwala to producentowi sprawdzić połączenia przytulne, wolne od szczeliny i dostosowywać w razie potrzeby. W niektórych przypadkach pomoce mechaniczne, takie jak przyrząd, urządzenia lub zaciski, są używane do przechowywania komponentów podczas lutowania. Narzędzia te są szczególnie cenne podczas pracy nad złożonymi zespołami lub wieloma połączeniami jednocześnie, utrzymując spójne wyrównanie przez cały proces.

Geometria kwadratowa probówek zwiększa złożoność wyrównania w porównaniu do okrągłego rurki. Każda z czterech stron musi spotykać się z odpowiednimi twarzami wyposażenia lub sąsiednich rur. Wszelkie niewspółosiowość rotacyjne, takie jak skręcanie, może powodować nierówne luty lub słabe wyniki estetyczne. Używanie precyzyjnych kwadratów mechanicznych lub mierników kątowych podczas dopasowania może pomóc w zweryfikowaniu prawidłowego pozycjonowania. Dodatkowo, strumień czyszczenia należy stosować równomiernie do wszystkich powierzchni godowych po wyrównaniu w celu promowania przepływu lutu i zapobiegania utlenianiu podczas ogrzewania. Niespójne zastosowanie strumienia może spowodować zimne stawy lub pulę lutowniczą, które osłabiają połączenie.

Dokładne przygotowanie powierzchni obejmujące czyszczenie, rozebranie i precyzyjne dopasowanie jest warunkiem wstępnym wysokiej jakości stawów lutowniczych w miedzianych kwadratowych rurkach. Zaniedbanie któregokolwiek z tych kroków może prowadzić do wspólnej awarii, wycieków lub kosztownej przeróbki. Wdrożenie zdyscyplinowanych protokołów przygotowawczych zwiększa wydajność lutowania, niezawodność i ogólną długowieczność zgromadzenia miedzi.

Techniki lutowania kwadratowych rur miedzianych: narzędzia, strumień i kontrola pochodni

Lutowanie miedzianych kwadratowych rur wymaga nie tylko odpowiednich materiałów, ale także wykwalifikowanego zastosowania technik, które zapewniają silne, jednolite połączenia. Proces ten zależy w dużej mierze od wyboru narzędzi, właściwego użycia strumienia i kontrolowanego zastosowania ciepła za pomocą pochodni. Pierwszą kwestią jest wybór lutu i strumienia. Preferowane są lutowniki bez ołowiu złożone ze stopów cyny lub stopów cyny-srebrnych ze względu na przepisy środowiskowe i zdrowotne. Stopy te zwykle topią się między 217 ° C a 280 ° C, umożliwiając silne wiązanie metalurgiczne z miedzią bez uszkodzenia materiału podstawowego. Flux, środek chemiczny, który oczyszcza powierzchnie metalowe i promuje przepływ lutu, musi być kompatybilny z miedzią. Wspólne typy strumieni obejmują rozpuszczalne w wodzie strumienie, oparte na kalafonii i strumienie bez czyszczenia, z których każdy ma zalety w zależności od środowiska aplikacji i wymagań czyszczenia po sprzedaży. Strumienie rozpuszczalne w wodzie są skuteczne, ale wymagają dokładnego czyszczenia, aby zapobiec korozji, podczas gdy strumienie kalafonii można pozostawić na miejscu, jeśli są zamknięte w zespołach.

Wybór narzędzi jest równie ważny. Pochodnie propanowe są szeroko stosowane dla ich wygody i odpowiedniej mocy cieplnej, podczas gdy pochodnie gazowe MAPP oferują wyższe temperatury płomienia do szybszego ogrzewania. W przypadku precyzyjnych prac na małych rurkach pochodnia ołówka o skoncentrowanym płomieniu umożliwia lepszą kontrolę. Płomień należy dostosować do wytworzenia czystego, niebieskiego, niewolniczego stożka wewnętrznego, co wskazuje na wydajne spalanie i stałą moc cieplną. Zbyt duży lub dymny płomień może zanieczyścić staw lutowniczy lub przegrzać miedź, powodując utlenianie lub wypaczanie. Przed oświetleniem pochodni upewnij się, że obszar roboczy jest wolny od łatwopalnych materiałów i że wentylacja jest wystarczająca do rozproszenia gazów spalania.

Sam proces lutowania jest zgodny z starannie kontrolowaną sekwencją. Najpierw zastosuj przepływ równomiernie na wszystkie oczyszczone powierzchnie godowe. Zapewnia to zminimalizowanie utleniania podczas ogrzewania, a lut płynny do stawu poprzez działanie kapilarne. Następnie podgrzej złącze, przesuwając płomień metodycznie wokół połączenia, umożliwiając miedzi na równomierne osiągnięcie temperatury topnienia lutu. Niezwykle ważne jest podgrzanie metali podstawowych, a nie bezpośrednio podgrzewania drutu lutu, ponieważ promuje to odpowiedni przepływ lutowania do stawu i zapobiega zimnym stawom. Gdy miedź osiągnie odpowiednią temperaturę, podawaj przewód lutu do złącza, umożliwiając jej naturalnie wciągnięcie do szwu przez działanie kapilarne. LUTOWA powinien tworzyć gładki filet wokół wspólnych krawędzi, w pełni otaczając powierzchnie godowe bez szczelin lub pustek.

Podczas lutowania utrzymanie kontroli pochodni ma kluczowe znaczenie. Nadmierne ciepło może spowodować przedwczesne spalenie strumienia, co powoduje utlenianie i słabą przyczepność. Nierówne ogrzewanie może powodować słabe miejsca lub spowodować, że lutowanie gromadzi się w niektórych obszarach. Operator powinien stale monitorować położenie płomienia i kolor miedzi, aby zapewnić jednolity rozkład temperatury. Zastosowanie kredki indukującej temperaturę lub termometru podczerwieni może pomóc w ocenie, gdy złącze jest gotowe do zastosowania lutowania. Po lutowaniu pozwól stawowi naturalnie ostygnąć; Szybkie chłodzenie przez wodę lub wymuszone powietrze może powodować wstrząs cieplny i mikroadownictwo.

Czyszczenie po sprzedaży zależy od zastosowanego typu strumienia. Rozpuszczalne w wodzie reszty strumienia muszą być dokładnie przepłukane, aby zapobiec korozji, podczas gdy reszty strumienia kalafonii można wyczyścić za pomocą rozpuszczalników lub pozostawić na miejscu, jeśli złącze jest chronione. Sprawdź staw wizualnie pod kątem spójnego pokrycia lutu, braku pęknięć i gładkich filetów. Dobrze sprzedany staw powinien wykazywać błyszczący, jednolity wygląd bez nadmiaru lutu lub lutów. W przypadku krytycznych zastosowań metody testowania nieniszczące, takie jak testy ciśnieniowe lub inspekcje penetrujące barwniki, mogą zweryfikować wspólną integralność.

Kategoria produktu

Powiązane wiadomości

-

Co to jest grubościenna rurka miedziana? Grubowa rurka miedziana, znana również jako bezszwowa...

Zobacz szczegóły -

Przegląd i znaczenie miedzianej rurki kapilarnej W nowoczesnych urządzeniach przemysłowych i p...

Zobacz szczegóły -

Co to jest miedziana rurka? Analiza składu materiału i podstawowych cech Definicja rurki miedz...

Zobacz szczegóły -

Zrozumienie miedzianych rur kwadratowych: skład, oceny i typowe zastosowania Miedziane rurk...

Zobacz szczegóły

![]() Tangpu Industrial Zone, Shangyu District, Shaoxing City, Zhejiang Province, China

Tangpu Industrial Zone, Shangyu District, Shaoxing City, Zhejiang Province, China

![]() +86-13567501345

+86-13567501345